Perfekt ausgestattet – Die Produktionslinie

Bei Start A Factory haben wir die Möglichkeit an der Produktionslinie deinen Demonstrator auf Industrieniveau zu fertigen. Die Linie ist das Herzstück in unserer Halle, weswegen wir euch im Folgenden die Funktionsweise sowie den Herstellungsprozess einer Leiterplatte näher beschreiben. Der Prozess besteht aus drei Schritten – angefangen mit dem Pastenauftrag, darauf folgt die Bestückung und im Anschluss die Dampfphase.

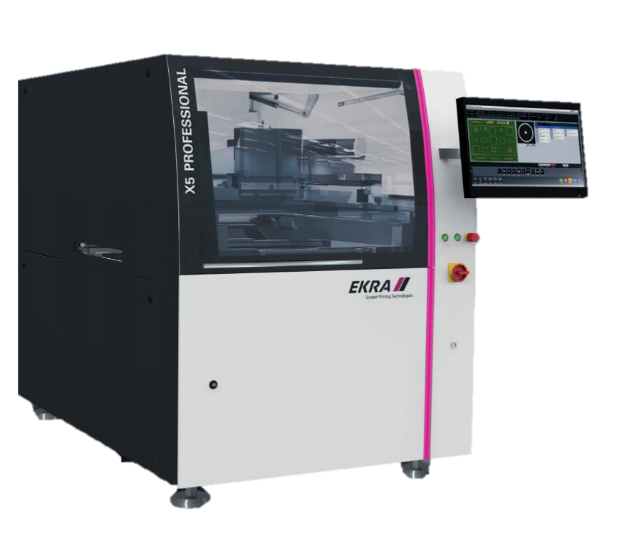

Der Pastenauftrag

Bei der ersten Maschine handelt es sich um eine Ekra X5 Professional. Dies ist ein Lot-Pasten-Drucker der vorwiegend dafür verwendet wird, um Lot-Paste auf Leiterplatten aufzutragen.

Hierfür benötigt man eine entsprechende Leiterplatte und eine entsprechende Schablone. Mit dieser Schablone wird auf die Leiterplatte eine Lot Paste aufgetragen. Dabei wird die Paste durch die Schablone im Prinzip durchgedrückt und landet dann an den entsprechenden Stellen auf der Leiterplatte. Es ist möglich viele verschiedene Materialien zu bedrucken – dabei kann es sich auch um ein weiches Material handeln, welches man für den Druck auf ein festes Träger-Board legt.

Die Lotpaste welche dafür verwendet wird, gibt es in unterschiedlichen Varianten. Dies hängt davon ab, wie die Schablone strukturiert ist bzw. wie groß die Öffnungen sind. Ab einer gewissen Größe muss man eine Lot Paste nehmen, die eine feinere Körnung besitzt. Deswegen wird die Lot-Paste auch unterschieden in T4, T5 und T6 – je höher die Ziffer, desto feiner die Paste.

Die Maschinen sind mit sogenannten Conveyors verbunden, das sind Transportbänder, die die Leiterplatten entsprechend zur nächsten Maschine befördern. Von dem Lot-Pasten-Drucker geht es dann weiter in den Bestück-Automaten von der Firma Fuji.

Die Bestückung

Dabei handelt es sich um eine IMAX 2S. Grundsätzlich werden die Bauteile in sogenannten Reals, das sind quasi Rollen auf Rollen, die so aussehen wie Filmrollen, in die Maschine eingesetzt.

Diese werden dann entsprechend in Feeder eingelegt oder auch eingefädelt. Von diesen Feedern aus, kann die Maschine mit ihrem Kopf bzw. mit den einzelnen Nossels die Bauteile nehmen, indem sie mit Vakuum angesaugt werden, und diese dann über die Kamera transportieren. Dabei schaut die Kamera von unten auf das Bauteil und prüft, ob es sich um das Richtige handelt und ob die Ausrichtung stimmt.

Wenn alles seine Richtigkeit besitzt, dann kann das Bauteil an die entsprechend programmierten Positionen der Leiterplatte gesetzt werden. Für die verschiedenen großen Bauteile gibt es auch entsprechend unterschiedlich große Nossels, um die Bauteile einfacher aufnehmen zu können.

Auf der Leiterplatte ist im Idealfall auch schon Lot-Paste vom vorigen Gerät aufgetragen. Auf dem Bildschirm kann man nachvollziehen was die Maschine gerade macht, welche Fehlermeldungen anliegen und was die Kamera der Maschine sieht. Es wird immer nur eine Platte nacheinander bestückt. Die maximale Geschwindigkeit beträgt dabei 17.500 Teile pro Stunde. Der Aufwand der Programmierung und Einrichtung der Maschine liegt meistens weit über dem resultierenden Bestück-Zeitraum. Die Bestückung erfolgt meistens in wenigen (1-3min) Minuten. Die Programmierung ist zeitaufwändiger und kann ein bis zwei Tage in Anspruch nehmen.

Der Aufwand der Programmierung und Einrichtung der Maschine liegt meistens weit über dem resultierenden Bestück-Zeitraum. Die Bestückung erfolgt meistens in wenigen (1-3min) Minuten. Die Programmierung ist zeitaufwändiger und kann ein bis zwei Tage in Anspruch nehmen.

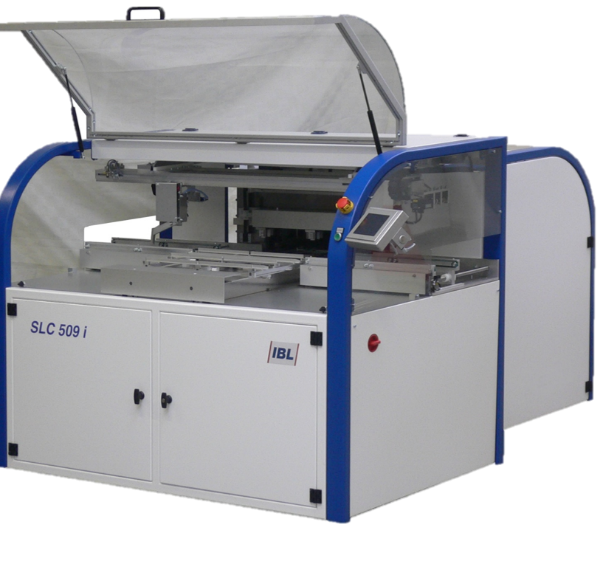

Die Leiterplatte wurde bis jetzt im Drucker bedruckt, und die Bauteile wurden durch den Bestück-Automaten gesetzt. Als nächster Schritt folgt die Schmelzung der Lot-Paste. Dafür geht das Board in den entsprechenden Ofen. In diesem Fall ist es ein Dampfphasen-Ofen von der Firma IBL - BLC 620I.

Die Dampfphase

In dieser Dampfphase befindet sich eine Dampfphasen-Flüssigkeit die bei 240°C siedet und dann dementsprechenden Dampf im Ofenraum erzeugt. Das Board wird in die Kammer eingefahren, wobei der umgebende Dampf seine Wärme, seine Energie an das Board und die Bauteile abgibt. Bei dem Vorgang heizt sich die Lot-Paste auf und schmilzt dann entsprechend.

Da die Leiterplatte metallisiert ist und die Lot-Paste, sowie die Bauteile Anschlusspads besitzen, welche ebenfalls metallisiert sind, schmilzt die Lot-Paste dazwischen und benetzt nur die Pads bzw. die Kontaktflächen der Bauteile. Dies verhindert, dass sich die Lotpaste nicht auf der restlichen Leiterplatte verteilt. Zusätzlich ist auf der Leiterplatte ein Löt-Stop-Lack aufgebracht, welcher ebenfalls verhindert, dass sich die Lot-Paste woanders hinbewegt, als sie eigentlich soll. Nach dem Prozess ist die Leiterplatte noch sehr heiß. Zur Abkühlung gibt es eine sogenannte Zwischenkammer. Abhängig von der Größe und der thermischen Kapazität, sollte etwas gewartet werden, bevor man das Board dann selbst in die Hand nehmen kann

Der Vorteil der Dampf Phase ist, dass der Dampf nie heißer als diese 240°C werden kann, da es rein physikalisch nicht möglich ist. Dadurch kann keine Überhitzung stattfinden, da die Erwärmung der Bauteile bzw. der Leiterplatte und der Lot-Paste auch nur maximal in diesem Rahmen stattfindet. Ein weiterer Vorteil ist die Größe. Die Dampfkammer selbst besitzt nur eine geringe Größe – (die Grundfläche beträgt 1,50m*1,50m). Außerdem ist die Dampfphase relativ leise, da lediglich der Dampf zum Kochen gebracht wird.

Die ganze Linie, welche soeben vorgestellt wurde, ist die Standard-, bzw. Mindest-Konfiguration. Man könnte das Ganze natürlich noch mit diversen Geräten erweitern, wie bspw. durch Kontrollgeräte oder auch Messgeräte zwischen den einzelnen Stationen, durch Messgeräte am Ende der Linie, Röntgen, automatische optische Inspektion, oder durch Test Anlagen, welche das Board am Ende auf Funktion prüfen.

Es gibt zahllose Möglichkeiten die Linie zu erweitern. Aber grundsätzlich reichen die drei Geräte erst einmal aus, um eine funktionierende Leiterplatte herzustellen. Neugierig geworden? Dann meldet euch und wir können vielleicht gemeinsam eure Hardware-Idee umsetzen!